Doel van het snijden van vloeistof Tijdens het snijproces worden hoge temperatuur en hoge druk op het snijgedeelte geproduceerd als gevolg van ernstige wrijving, wat de levensduur van het gereedschap, de precisie en oppervlakteafwerking van het bewerkte onderdeel ernstig beïnvloedt. Er zijn twee hoofdmaatregelen om de temperatuur te verlagen, wrijving te verminderen, de levensduur van het gereedschap en de nauwkeurigheid van het werkstuk te waarborgen: (1) Verminder de wrijving tijdens het snijden en verminderen de slijtage van het gereedschap; (2) Haal de hoge temperatuur weg die is verzameld in het snijgedeelte in de tijd. De traditionele smeermethode is om snijvloeistof naar het bewerkingspunt te spuiten. Volgens ervaring, hoe groter het aanbod van snijvloeistof, hoe beter het effect. In de afgelopen jaren werd "hoge drukkoeling" actief gepromoot op het gebied van snijden. Een tijd lang werd een grote voorraad snijvloeistof beschouwd als de "redder" van snijden.

Gevaren voor het gebruik van snijvloeistof Sinds de 20e eeuw heeft de machineproductie -industrie nieuwe veranderingen ondergaan: (1) De wereld heeft uitgebreide aandacht besteed aan milieubeschermingskwesties zoals de opwarming van de aarde, de vernietiging van de ozonlaag en het genereren van dioxines; (2) bezorgdheid over de gezondheidsrisico's veroorzaakt door de additieven in de snijvloeistof voor de operator, en de veiligheidsrisico's veroorzaakt door de lekkage en dispersie van het olieagent naar de operator; (3) Let op de milieuvervuiling veroorzaakt door de behandeling van afvalolie en de publieke opinie vereist sterk dat de snijvloeistof moet voldoen aan de eisen van het milieubescherming.

In deze context hebben Europese en Amerikaanse landen en Japan de wet op de behandeling van afvalolie geformuleerd of herzien, de mobiele registratiewetgeving voor de emissie van milieuverontreinigende stoffen en de speciale behandelingswet van dioxine. Dientengevolge, hoewel een grote hoeveelheid snijvloeistof een betere smeerheid, hogere verwerkingskwaliteit en verwerkingsefficiëntie kan ontvangen, volgens de vereisten van milieubescherming, moet het snijafval onschuldig worden behandeld voordat het kan worden ontslagen. De nieuwe vereisten hebben de kosten van het snijden aanzienlijk verhoogd. Volgens de enquête van een Duitse autofabriek zijn de toolkosten goed voor 2% ~ 4% van de totale productiekosten; De kosten met betrekking tot het snijden van vloeistof zijn goed voor 7%~ 17%, wat 3 ~ 5 keer van de gereedschapskosten is. De belangrijkste schachtrotatie is goed voor 20% van het energieverbruik van de bewerkingsworkshop, terwijl het energieverbruik met betrekking tot koeling goed is voor 53%. Samenvattend kan het ongecontroleerde gebruik van koelvloeistof om het gereedschap te verminderen en het energieverbruik alleen contraproductief zijn. Moderne smeertechnologie 1. Droge snijmethode Droog snijden zonder vloeistof kan de omgevingsproblemen veroorzaakt door het snijden van vloeistof volledig oplossen. In de afgelopen jaren, met de snelle ontwikkeling van gereedschapsmaterialen, is de aanpasbare snijtemperatuur aanzienlijk toegenomen.

De traditionele gereedschapstaalgereedschappen hebben een warmtebestendige temperatuur tussen 200 en 300 ℃. Na deze temperatuur zal de hardheid van het gereedschap aanzienlijk dalen en de gereedschappen zullen snel worden gedragen en weggegooid. High-speed stalen gereedschap, de maximaal toegestane temperatuur kan 500 ~ 600 ℃ bereiken; De snijtemperatuur van diamantgereedschap kan 800 ℃ bereiken (omdat de wrijvingscoëfficiënt van het diamantgereedschap zeer laag is en niet kan worden gebruikt voor het snijden van ferrometalen, is de temperatuur laag). Hard composietgereedschap kan nog steeds snijden op 800 ~ 1000 ℃; Keramische hulpmiddelen kunnen worden gebruikt tot 1200 ℃; De servicetemperatuur van het kubieke boornitride -gereedschap kan 1400 ℃ bereiken. De verwerkingsmethode, het te verwaren materiaalprestaties en materiaal zijn goed gematcht en droog snijden is de eenvoudigste verwerkingsmethode. Omdat droog snijden echter geen gebruik van snijvloeistof maakt, is de wrijvingscoëfficiënt groot, is de snijweerstand groot en is de efficiëntie laag; Bovendien kan de hitte die in het snijproces wordt gegenereerd, niet in de tijd worden uitgewisseld, wat resulteert in de toename van de oppervlakteproblemen van het gereedschap en het werkstuk, en het werkstuk is niet eenvoudig om een hoge nauwkeurigheid te verkrijgen. 2. MQL -snijmethode De ideale methode is om de minimale hoeveelheid smeermiddel te gebruiken op het uitgangspunt van het waarborgen van smering en koelprestaties en het voldoen aan de eisen van het milieubescherming. Deze verwerkingsmethode wordt semi-drogen snijden genoemd.

Voor semi-drogen snijden is de toevoer van snijvloeistof klein, wat vereist dat de snijvloeistof praktisch en betrouwbaar aan het snijgedeelte moet worden toegevoegd. Het lijkt erop dat de irrigatie van de landbouw is ontwikkeld door overstromingsirrigatie tot sprinkler -irrigatie en vervolgens om irrigatie te druppelen. Een kleine hoeveelheid water wordt direct op de wortels van gewassen gegoten.

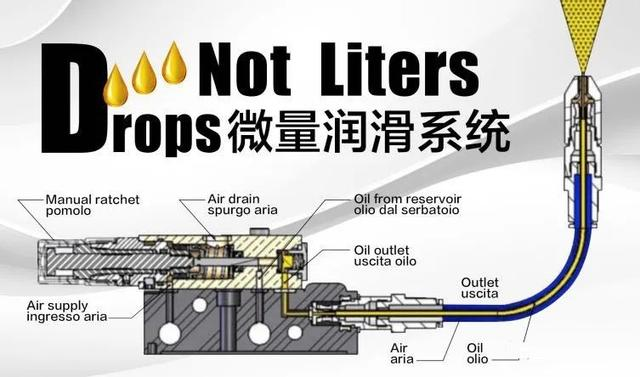

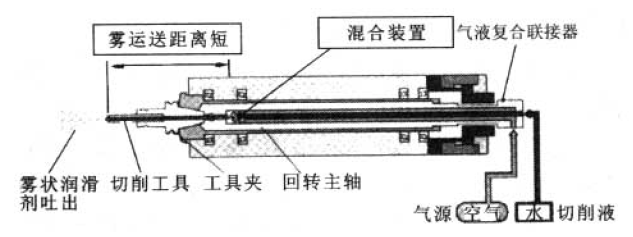

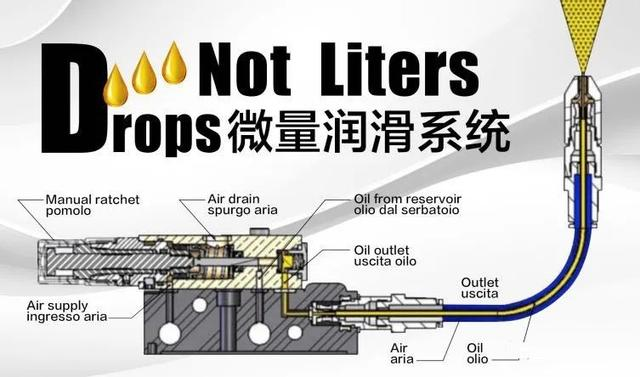

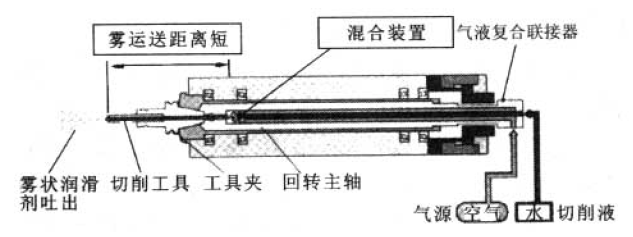

In de afgelopen jaren hebben smeringtechnici een reeks nieuwe semi-snijmethoden ontwikkeld voor milieubescherming, energiebesparing en hoge efficiëntie. Bijvoorbeeld, MQL-bewerkingsmethode, drijvende mondstukmethode, megasone koelmethode en hun verbeterde en samengestelde semi-droge snijtechnologie. Momenteel heeft de nieuw ontwikkelde MQL-verwerkingsmethode (minimale kwantiteitsmeermiddelen) geleid tot veranderingen in het maken van tijdvakken in smeertechnologie. De typische structuur van MQL -smering wordt getoond in de onderstaande afbeelding.

De structuur is samengesteld uit de gereedschapsspil van het opnieuw verstrekte machine, het olievoorzieningssysteem en het luchttoevoersysteem. In de holle spindel wordt een mouw geplaatst, de binnenste buis is gevuld met olie en de buitenbuis wordt geventileerd. Het olie en het gas worden gemengd door het mengapparaat aan de voorkant van de spil en het smeermiddel van de mist wordt ingevoerd voor het snijgereedschap. Omdat het roterende deel van het nevelsmeermiddel erg kort is, wordt het niet beïnvloed door de centrifugale kracht. Het smeermiddel van de mist wordt efficiënt door het gat aan de voorkant van het gereedschap gespoten en nauwkeurig op het snijgedeelte gespoten. De kwantitatieve pomp voor olietoevoer wordt geregeld door CNC (samengestelde numerieke contr01) en de olievoorzieningshoeveelheid kan willekeurig worden ingesteld. De brandstoftoevoer van het MQL -systeem is niet meer dan 50 ml/u; Gecomprimeerde gasdruk is 0,2 ~ 0,4 mpa. MQL -verwerking heeft een reeks voordelen: (1) Het olieverbruik is klein, slechts 1/20 ~ 1/50 van de traditionele methode. (2) Er is bijna geen olie op de chip. (3) Er is weinig olie aan het werkstuk bevestigd, wat het werkstukreinigingsproces kan vereenvoudigen. (4) Het koelvloeistofcirculatiesysteem dat veel energie verbruikt, wordt geëlimineerd. (5) Er is geen complex smeerbeheer vereist. (6) Het is handig om het MQL -systeem te installeren op bestaande machine -tools. Volgens de vereisten van milieubescherming en de kenmerken van goede smeerprestaties en een lange levensduur van de olie die nodig is voor de volgende generatie machine -gereedschappen, moet MQL -smering estersmeerolie gebruiken met een goede biologische afbreekbaarheid, hoge lagercapaciteit, lage verdampingsverlies en uitstekend oxidatiestabiliteit. Het gebruik van esterolie in de MQL -smeermethode kan de problemen van smeerprestaties en omgevingsbescherming oplossen. Het koeleffect is echter niet alleen voldoende door perslucht, dus sommige verbeterde MQL -smeermethoden zijn ontwikkeld. Na respectievelijk atomiseren olie en water, spuit ze bijvoorbeeld tegelijkertijd naar het snijpunt in een bepaalde verhouding. Bovendien worden "waterdruppelmethode met oliefilm", dat wil zeggen olie, water en lucht tegelijkertijd worden geleverd door meerlagige behuizing, zodat een laag oliefilm is bevestigd aan het oppervlak van de waterdruppel en gespoten op de verwerking deel in de vorm van mist. De warmte wordt weggenomen door de verdamping van de waterdruppel voor koeling en de resterende oliefilm wordt gebruikt voor smering en roestpreventie. 3. Andere methoden voor microlubricering Er zijn ook drijvende mondstukmethode en megasone koelmethode (megasone cdolanf) voor het slijproces.